一、廢輪胎煉油

1.處理(lǐ)原料:各種廢輪(lún)胎

2.工藝流程

二、廢輪胎(tāi)製備燃料油的工藝流程

1.廢(fèi)輪胎製(zhì)備燃(rán)料油的基本流程

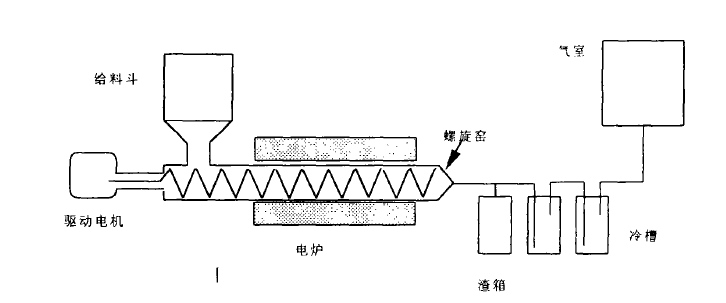

廢(fèi)輪胎(tāi)製備(bèi)燃料油采用回轉窯熱解技術,廢輪胎回轉窯熱解技術較其它工藝更為廣泛(fàn),回轉窯熱解爐優勢在於對廢輪胎進料粒徑破碎程度要(yào)求低, 而且熱(rè)解炭性質十分均勻,不需要高負壓,而是采用風機引起的(de)微負壓條件,生(shēng)產安全,設備投入小,收益(yì)快,是目前應用最為廣泛的一種生產工藝。

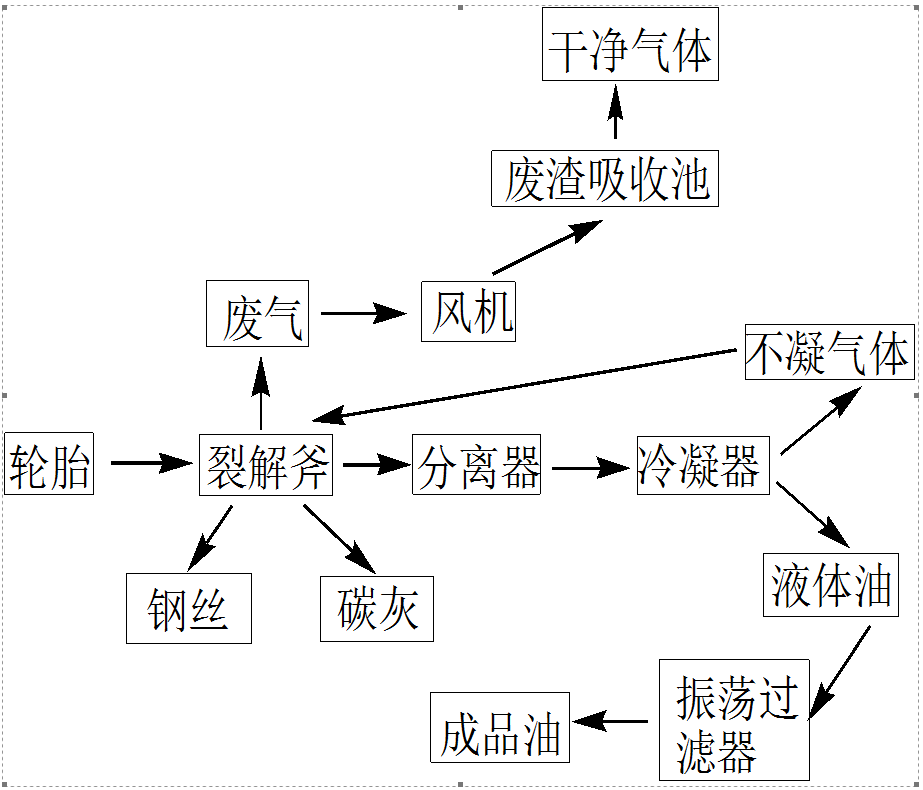

廢輪胎製備燃料油的基本流程是:將廢舊輪(lún)胎放進裂解斧中,加熱升(shēng)溫,脫水,然後升溫,輪胎融化然後氣(qì)化,經冷凝器冷凝,分離器分離,振蕩過濾可得到液體輪胎油。

具體流程如下圖(tú)1所(suǒ)示:

圖 1 廢輪胎(tāi)熱裂解製備燃料油的流程(chéng)圖

出油(yóu)率和所得產(chǎn)品用(yòng)途

名稱 | 出油(yóu)率 | 用途(tú) |

輪胎(tāi)油 | 40%-45% | Ø

直接賣掉. Ø 使用蒸餾設備得到汽油和柴(chái)油(yóu). Ø 作為(wéi)燃料. |

炭黑 | 30%-35% | Ø

直接賣掉. Ø 使(shǐ)用炭(tàn)黑精(jīng)煉設備做成精(jīng)細炭黑. Ø 使用炭(tàn)黑造粒設備做成(chéng)顆粒. |

廢鋼絲 | 12%-15% | Ø

直接(jiē)賣掉. Ø 使用液壓打包機做(zuò)成鋼塊便於運輸和儲存. |

油氣 | 5%-8% | Ø

通過燃氣噴槍作為燃料使用. Ø 多餘的廢氣可以通過儲存(cún)係統儲藏. |

2.廢輪胎製備燃料油(yóu)的操作要點

進料 進料即將廢舊輪胎投入到裂解斧中,此過程可以人工進料、平板輸送(sòng)機進料和液壓進(jìn)料機進料等方式(shì),最新工藝工廠通常采用液壓進料機進料,因其生產效率高,節省(shěng)人力,不用冷卻裂解釜縮短生產周期,同時安(ān)全等(děng)優點而被眾多工廠廣泛采用。

裂解氣化 廢輪胎投入(rù)到(dào)裂解斧中,然後加(jiā)熱升溫裂解斧,使裂解斧中的(de)溫度逐漸升(shēng)至100℃,此過(guò)程中廢輪中的水分及小(xiǎo)分子物質會揮發,然後析出沉降至分離(lí)器中放出,隨著(zhe)水分及(jí)小分子物(wù)質逐漸揮(huī)發完全,裂解(jiě)斧中的溫度就會繼(jì)續上升,達到140℃時,廢輪胎開始(shǐ)融化(huà)成液態,打開轉動,使得轉爐轉動,溫(wēn)度繼續升高,已經融化的輪胎會隨著溫度的(de)升高而逐漸氣化,等裂解斧中的溫度上升到260℃-280℃時,然後維持6-12h(根據氣化情況而定),此時壓力在1.2kg/m2,直到(dào)完全(quán)氣化,氣化(huà)的氣體會到冷凝器中冷凝。

燃燒油冷凝 經裂解斧氣化的(de)氣(qì)體,經過離心分離器去除灰塵等雜質,然後進入粗口經、直通式冷凝(níng)器中冷卻,經冷凝器冷卻(què)得到的液體油進入(rù)毛油儲罐,然後經油泵打入振動過濾機中過濾,進一步去除雜質,可得到成(chéng)品油。

經冷(lěng)凝器中未(wèi)冷凝(níng)的氣體,此處稱作“不(bú)凝氣體”,經(jīng)過冷凝器尾氣冷卻係統進一步(bù)冷卻充分回收後進入氣液分離器,經尾氣燃(rán)燒器再次進入裂解斧中再次燃燒,裂解斧加熱過程中所產生的廢氣,經風(fēng)機抽到水循環式除塵係統,進入氣體淨化箱中,經有害物質如硫等物質吸附截留,最後比較(jiào)幹淨的尾氣排入空氣中。

裂解斧中的燃燒後生成的碳灰,采用螺旋輸送機密封無塵輸送出來並做打包處理。廢舊輪胎融化(huà)燃燒後所(suǒ)剩(shèng)餘(yú)的(de)鋼絲,抽出,整理。