(1)精煉工藝流程

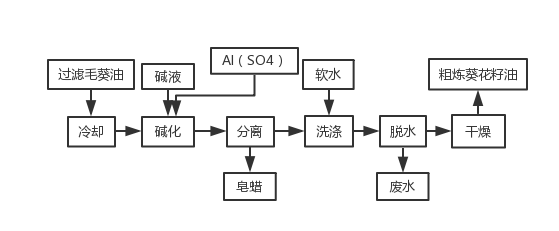

1、粗煉葵花籽油精煉工藝流程

操作要點:過濾除雜操(cāo)作要求同前述工藝。堿化操作溫度為9℃左右,堿液濃度為(wéi)15°Bé,添(tiān)加量占油量(liàng)的(de)1.36%左右,Al2(SO4)3(水溶液濃度為14%~24%),添加量占(zhàn)油量的0.25%~0.5%,堿化反應時間為70min左右,脫(tuō)蠟分(fèn)離溫度為16~18℃,其餘操作參閱前述工藝。

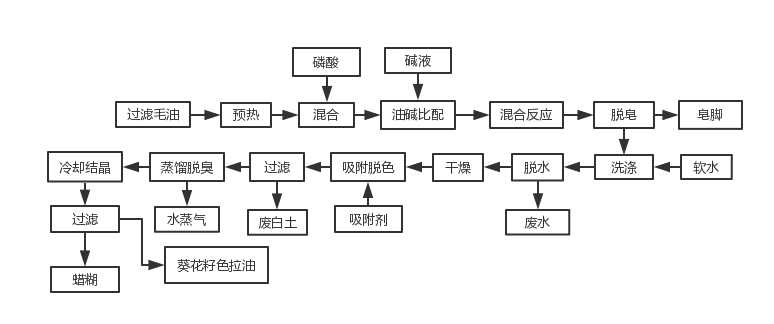

2、精(jīng)製葵花油工藝(yì)流程

操作要點:操作條(tiáo)件:過濾毛(máo)油含雜不大(dà)於(yú)0.2%,堿液濃(nóng)度18~22°Bé,超量堿添加量為(wéi)理論堿量的10%~25%,有時(shí)還先添加油量的0.05%~0.20%的磷(lín)酸(濃度為85%),脫皂(zào)溫度70~82℃,洗滌溫度95℃左右,軟水添加量(liàng)為油量的10%~20%。連續真空幹燥脫(tuō)水(shuǐ),溫度90~95℃,操作絕對壓力為 2.5~ 4.0 kPa。吸附脫色溫度(dù)為105~100℃,操作(zuò)絕對壓力為 2.5~ 4.0 kPa,脫色溫度下的操作時間為30 min左右,活性白土添加量為油量的 1%~4%。利用立式葉片過濾機分離白土時的過濾溫度不低於100℃。脫色油中P≤5 ppm、Fe≤0.1ppm、Cu≤0.01ppm。脫臭溫度240~260℃左右,操作(zuò)絕對壓力260~650Pa,汽提蒸汽通入量油(yóu)量的0.5%~2%,脫臭時間(jiān) 40~120min,檸檬(méng)酸(濃(nóng)度 5%)添加量為(wéi)油量的0.02%~0.04%,安全過(guò)濾溫度不高於70℃。

(2)葵花籽油加工成(chéng)套(tào)設備(bèi)的精煉脫(tuō)酸工藝

堿煉法堿煉(liàn),是用堿中和遊離脂肪(fáng)酸,並同(tóng)時(shí)除去部分(fèn)其他(tā)雜質(zhì)的一種精煉方法。所用的堿有多種,例如石灰、有機堿、純堿和燒堿等。國內(nèi)應用最廣泛的是(shì)燒堿。

堿煉的基(jī)本原理 堿煉的原(yuán)理(lǐ)是堿溶液與毛(máo)油中的遊離脂肪酸發生中和(hé)反應。反應式如下:

RCOOH+NaOH→RCOONa+H2O

除了中和反應(yīng)外,還有某些物(wù)理化學作用。

①燒堿(jiǎn)能(néng)中和毛油中遊離脂肪酸,使(shǐ)之生成鈉皂(通稱為皂腳(jiǎo)),它在(zài)油中成(chéng)為不易溶解的膠狀物(wù)而沉澱。

②皂腳具有很強的(de)吸附能(néng)力。因此,相當數(shù)量的其(qí)他雜質(如蛋白質、黏液、色素等)被其吸附而沉澱,甚至機械雜質也不例外。

③毛棉油中所含的遊離棉酚可與燒堿反應,變成(chéng)酚鹽。這種酚鹽(yán)在堿煉過(guò)程中更易被皂腳吸附沉(chén)澱,因而能(néng)降低棉油的色澤,提高精(jīng)煉棉油的質量。

堿煉(liàn)所生成的皂腳內含有相當數(shù)量的中性油,其原因(yīn)主要在(zài)於:鈉皂與中性油之(zhī)間的膠溶性;中性油被鈉皂包裹;皂腳凝聚成絮狀時對中性油的吸附。

在中和遊離脂肪酸(suān)的同時,中性油也可(kě)能被皂化而增加損耗。因此,必須選擇最佳條(tiáo)件,以提高精油率。

堿煉方法(fǎ) 按設備來(lái)分,有間(jiān)歇式和連續式兩種堿煉法(fǎ),而前者又可分為低溫和高溫兩種操作方法。

(3)葵花籽油加工成套設備的精煉脫(tuō)溶工藝

脫溶原理(lǐ):由於6號溶劑油(yóu)的沸程寬(kuān)(60~90℃),其組成(chéng)又(yòu)比較複雜,雖(suī)經蒸發和(hé)汽提回收混(hún)合油中的溶劑,但(dàn)殘(cán)留在油中的高沸點組(zǔ)分仍(réng)難除盡,致(zhì)使浸出毛油(yóu)中殘溶較高。脫(tuō)除浸出油(yóu)中殘留溶劑的操作即為“脫溶(róng)“。脫溶後油中的溶劑殘留量應不超過50毫克/升(shēng)。目前,國(guó)內外采用最多的是(shì)水蒸氣蒸餾脫(tuō)溶法,其原理(lǐ)在於水蒸氣通(tōng)過浸出毛(máo)油(yóu)時,汽(qì)-液表麵接觸,水蒸氣被揮(huī)發出的溶(róng)劑所飽和,並按其分壓比率逸出,從而脫除浸出油中的溶劑。因為溶劑(jì)和油脂的揮發(fā)性差別極大,水蒸氣蒸餾可使易揮發的溶劑(jì)從幾乎不揮發的油脂中(zhōng)除去。脫溶在較高(gāo)溫度下進行(háng),同時配有較高的真空條件,其目的是:提(tí)高溶(róng)劑的揮發性;保護油脂在高溫下(xià)不被氧化;降(jiàng)低蒸汽的耗用量(liàng)。

脫(tuō)溶工(gōng)藝

①間歇式脫溶工藝流程

水化(huà)或堿煉後的浸出油–→脫溶–→冷卻–→成品油

操作步驟

第一步:開動真空泵,使脫溶係統真空度(dù)穩定在7000帕左右(yòu),將浸出(chū)油(yóu)吸(xī)入脫溶鍋,裝油量約為鍋容量的60%。

第二(èr)步:開(kāi)間接(jiē)蒸汽(qì),將油溫升至100℃。通入壓力為0.1兆(zhào)帕(pà)左(zuǒ)右的直接蒸汽,使鍋內油脂充分翻動,繼續用間接蒸汽使油溫升至140℃,同時計(jì)時,脫溶開(kāi)始。

第三步:視浸出油的質量,脫溶時間一般(bān)為4小時左右,其間保持油溫140℃、真空(kōng)度8000帕左右。

第四步:脫溶結束前0.5小時,關閉間接蒸汽,達到規定時間才能關閉直接蒸汽。

第五步:將脫(tuō)溶油脂通過冷卻器,或在(zài)鍋內冷卻至70℃後,再破真空,放出即為成品油。

脫溶設備

當用於脫溶時稱脫溶鍋。還有其他輔助設備,有W型機械真(zhēn)空泵或汽水串連噴射泵、大氣冷凝器、空氣平衡罐和(hé)液沫捕集器等。

(4)精煉脫色工藝

脫色的目的

各(gè)種油脂都帶(dài)有不同(tóng)的顏色,這是因為其中含有不同的色(sè)素所致。例如,葉綠素使油脂呈墨綠色;胡(hú)蘿卜素使油脂呈黃(huáng)色;在貯藏中(zhōng),糖類及蛋白質分(fèn)解而使油脂呈棕褐色;棉酚使棉籽油呈深(shēn)褐色。

脫色的方法

油脂脫色的方法有日光脫(tuō)色法(亦稱氧化法)、化學藥劑脫色法、加熱法和吸附法等。目前應用最(zuì)廣的是吸附法,即將某些具有強(qiáng)吸附能(néng)力的物質(酸性活性白土、漂白土和活性炭等)加入油脂,在加熱情況下吸附除去油中的色素及其他雜質(蛋白(bái)質、黏液、樹脂類及(jí)肥皂等)。

工藝流程

間歇脫色即油(yóu)脂與吸附劑在間歇狀態下通過一次吸(xī)附平衡而完成(chéng)脫(tuō)色過(guò)程的工藝。

脫色(sè)油經貯槽轉入脫色(sè)罐,在真空下加熱幹燥後,與由吸附劑罐吸入的吸(xī)附(fù)劑(jì)在攪拌下充(chōng)分接觸,完成吸附平衡,然後(hòu)經冷卻由油泵泵入壓濾機分離吸附劑。濾後(hòu)脫色油匯(huì)入貯槽(cáo),借真空吸力或輸油泵轉入脫臭工序,壓濾機(jī)中的吸附劑濾餅則轉入處理罐回收殘油。

(5)葵花籽油加工成套設備的(de)精煉脫臭工藝

脫臭的目的

純(chún)粹的甘油三脂肪酸酯無色、無氣味,但天然油脂都具有自(zì)己特殊(shū)的(de)氣味(也稱臭味)。氣味是氧化產物,進一步(bù)氧化生成過氧化合物,分解(jiě)成醛,因而使油(yóu)呈味。此外,在製油過程中也會產(chǎn)生臭味,例如(rú)溶劑味、肥皂味和(hé)泥土味等。除去油脂特有氣味(呈味物質)的工藝過程就稱為油脂的“脫臭“。

浸出油的脫臭(工藝參數(shù)達不到脫臭要求時稱為“脫溶“)十分重要,在脫臭之前,必須先行水化、堿煉和脫色(sè),創(chuàng)造良好的脫臭條(tiáo)件,有利於油脂中殘(cán)留溶劑及其他氣味的除(chú)去(qù)。

脫臭(chòu)的方法

脫臭的方法很多,有真空蒸汽脫(tuō)臭法、氣體(tǐ)吹入法、加氫法和聚(jù)合法等。目前國內外應用最廣、效果最好的是真空(kōng)蒸汽脫臭法。

真空(kōng)蒸汽脫臭法是在(zài)脫臭鍋內用過熱蒸汽(真空條(tiáo)件下)將油內呈味物質除(chú)去的工藝過(guò)程。真空蒸汽脫臭的原理是(shì)水蒸氣通過含有呈味組分的油脂,汽-液(yè)接觸,水蒸氣被揮發出來的臭味組分所飽和,並按其(qí)分壓比率(lǜ)選出而除去。

(6)葵花籽油加工成套設(shè)備的精煉脫蠟工藝

葵花籽精煉-脫蠟(là)工藝設備

蠟是一種脂肪酸和脂肪醇的脂,存在於多種動、植物中。油(yóu)脂(zhī)中的蠟是高級一元羧酸與高級一元醇形(xíng)成的脂。植(zhí)物油料中的蠟質主要存在於皮、殼以及細胞壁中。蠟(là)在40℃以上能溶解於油脂,因(yīn)此無(wú)論是壓榨(zhà)法還(hái)是浸出(chū)法製取的毛油,一般都含有一定量的蠟質。各(gè)種毛油含蠟量有(yǒu)很大的差異。如(rú)玉(yù)米胚芽油(yóu)含蠟量0.01%~0.04%,葵花籽油含蠟量0.06%~0.2%,米糠油含蠟量1%~5%。幾乎所有的植物油(yóu)都需要脫蠟工藝。

蠟是一種帶有弱親水基的親(qīn)脂(zhī)性化合物。溫度高(gāo)於(yú)40℃時,蠟的極性微(wēi)弱,溶解於油(yóu)中,隨著溫度(dù)的下(xià)降,蠟分子在油中的遊動性(xìng)降低,蠟分子中的酯鍵極性增強,特別是低於30℃時,蠟形成結晶(jīng)析出,並形成較為穩定的膠體係統。在此低(dī)溫下持(chí)續一(yī)段時間後,蠟晶體相互凝聚成較大的晶體,比重增加而變成懸濁液。可見油與蠟之(zhī)間的界麵張力是隨著溫(wēn)度的變化而(ér)變化的。兩者界麵張力的大小和溫度呈反比關係。這就是(shì)為什麽脫蠟工(gōng)藝(yì)必須在低溫條件下進行的理論根據。

目前(qián),脫(tuō)蠟(là)的方法(fǎ)很多,即常規法、溶劑法、表麵活性劑法、凝聚劑法、靜電法等。雖然各種方法所采用的輔助手段不同,但基本原理均(jun1)屬冷凍結晶及分離的範疇。即通過冷(lěng)卻析出晶體蠟,經過(guò)過濾或其它分離手段達到油蠟(là)分離的目的。在脫蠟中,嚴格的控製冷卻速率和攪(jiǎo)拌,是取得成功的關鍵(jiàn),它可(kě)以促進有(yǒu)利晶體生(shēng)長的晶(jīng)核(hé)的形(xíng)成。當然冷卻(què)速率的選定取決於油的種類和脫蠟的工藝。

我公司結合國外(wài)有關的脫蠟工藝(yì)技術,曆經數(shù)載,成功(gōng)地開發出了速冷結晶與養晶結合的葵油、玉米(mǐ)胚芽油(yóu)脫蠟技術。其特點是(shì)結晶、養晶時間短,晶(jīng)粒整齊,有利於蠟質的過濾。同時,整個脫蠟過程僅需(xū)對設備進行製冷,車間內保持常溫即可,解決了脫蠟車間(jiān)投資大、不易操作的問題,是目(mù)前比較先進且成熟有效的一種脫蠟工藝(yì)。在國內幾家油廠(chǎng)的實際使用表明,產品不但完全(quán)符(fú)合國家標準,甚至達到了歐表0℃ 11h無析出物。

過濾無疑是脫蠟中的關鍵過程,過濾的好壞(huài)直接影(yǐng)響到產品的品質。過濾設備國內目前多用箱式、板框(kuàng)過濾機以及熱卸冬化過濾機,這些設備的缺點就(jiù)是過濾時間長,投資大,占地麵積(jī)大,勞(láo)動強度(dù)高。而國外最常用的是轉鼓真空(kōng)過濾機以及水平罐式和(hé)立罐式過濾機,我(wǒ)公司在吸取(qǔ)國外經(jīng)驗的基礎上,並針(zhēn)對於國內實際情況(kuàng),集(jí)中技術力量成功開發出具有國際先進水平的XTL型旋轉脫蠟過濾機(jī),該(gāi)機過濾效率高,自(zì)動化操作,應用範圍廣,勞(láo)動(dòng)強度大大降低,和價格高昂的進口設備相比(bǐ),由於投(tóu)資少而更適合中(zhōng)國的客戶們(men)使用。